2025-09-16 04:16:41

磨煤機加載油缸改造的必要性分析:在火力發電廠中,運行超過 10 年的磨煤機加載油缸常面臨性能衰減問題。老式油缸多采用單一密封結構,年均泄漏率達 30% 以上,每月因更換密封件導致的停機維護時間累計超 8 小時,直接影響機組發電效率。同時,傳統定加載系統加載力固定,當煤質硬度波動時,易出現 “過磨” 或 “欠磨” 現象,制粉單耗偏高,較先進系統高 15-20kWh/t。此外,老舊油缸的響應速度滯后,從負荷指令發出到加載力調整到位需 3-5 秒,難以適應電網調峰時的快速變負荷需求。因此,通過系統性改造提升加載油缸的密封性、調節精度和響應速度,成為降低電廠運維成本、提高機組靈活性的關鍵舉措。打樁機通過加載油缸,產生強大沖擊力進行作業。阿托斯加載油缸修理

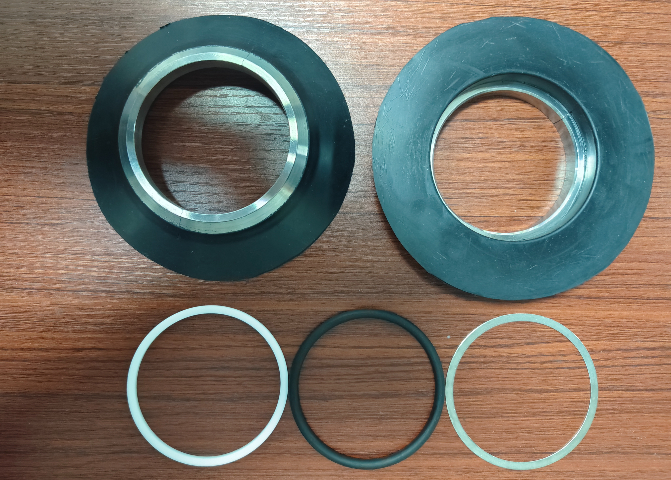

加載油缸的結構組成:加載油缸通常由缸體、活塞、活塞桿、密封裝置等主要部件構成。缸體作為油缸的主體部分,一般采用高強度鋼材制成,其內部光滑,以保證活塞能夠順暢地往復運動,并且需要具備良好的密封性,防止油液泄漏。活塞安裝在缸體內,通過密封件與缸壁緊密貼合,將缸體分隔為兩個油腔。活塞桿一端與活塞相連,另一端伸出缸體,用于連接外部負載,它需要具備足夠的強度和剛度,以承受工作時的拉力和壓力。密封裝置則至關重要,包括活塞密封、活塞桿密封等,其作用是阻止油液在不同油腔之間的泄漏以及向油缸外部泄漏,確保油缸能夠正常工作,維持系統壓力穩定。不同類型和應用場景的加載油缸,在結構細節上可能會有所差異,但這些基本組成部分是保證其正常運行的基礎。熱電廠加載油缸修復特殊加載油缸為特殊環境作業提供保障。

磨煤機蓄能器的溫度適應性設計:磨煤機運行環境溫度波動較大(-10℃至 60℃),蓄能器需具備良好的溫度適應性。殼體采用熱膨脹系數低的合金材料,在溫度變化時仍能保持密封間隙穩定;皮囊選用耐高低溫的氫化丁腈橡膠,可在 - 40℃至 100℃范圍內保持彈性;氮氣預充系統配備溫度補償閥,當環境溫度每變化 10℃時自動調整預充壓力 ±0.5MPa。某高寒地區電廠的運行數據顯示,經過溫度優化的蓄能器,在冬季 - 25℃環境下壓力穩定性較普通產品提升 40%,夏季高溫時皮囊老化速率減緩 50%,有效延長了使用壽命。

磨煤機液壓系統節能改造方案:磨煤機加載油缸的液壓系統改造可聚焦 “變量驅動 + 壓力匹配” 技術。將傳統定量泵替換為電液比例變量泵,通過壓力傳感器實時反饋加載力需求,泵輸出流量隨負荷動態調整,在低負荷工況流量降低 40%,單臺磨煤機液壓系統功耗從 15kW 降至 8kW。同時,增設蓄能器分組控制模塊,將 3 個油缸的蓄能器分為單獨回路,當某一油缸需調整加載力時,只需啟動對應回路,避免整體系統頻繁啟停。改造后,某 300MW 機組磨煤機的制粉系統綜合電耗從 6.8kWh/t 降至 5.2kWh/t,年節電約 80 萬 kWh,投資回收期不足 10 個月。定期更換液壓油,延長加載油缸使用壽命。

磨煤機加載油缸的發展歷程伴隨著磨煤技術的升級不斷迭代。早期的磨煤機加載裝置多采用機械彈簧結構,加載力調節困難且精度低,難以適應復雜的研磨工況。20 世紀 80 年代,液壓式加載油缸開始應用,憑借加載力穩定、調節靈活的優勢逐步取代機械結構。初期的液壓油缸存在密封性能差、壽命短的問題,經過材料革新,采用高強度合金鋼材和聚氨酯密封件后,使用壽命從數千小時提升至數萬小時。進入 21 世紀,智能化加載油缸成為發展趨勢,內置壓力傳感器與位移傳感器,能實時反饋工況數據,通過物聯網與中樞控制系統聯動,實現加載力的自適應調節。同時,集成式設計減少了管路連接,降低了泄漏風險,使油缸的維護成本進一步降低,推動了磨煤設備向高效、智能方向發展。加載油缸使起重機輕松應對不同高度吊運需求。液壓加載加載油缸維修

加載油缸助力發動機自動化裝配,提升精度。阿托斯加載油缸修理

磨煤機加載油缸的節能改造為電廠帶來明顯效益。新型節能油缸采用負載敏感控制技術,在壓力調節時消耗能量,無調節動作時流量接近零,較傳統定量系統節能 35% 以上。同時,油缸的容積效率提升至 96%,機械效率達 95%,整個液壓系統的能耗降低約 15kW/h。按年運行 7000 小時計算,單臺磨煤機可節約電費約 7.35 萬元,投資回收期只有 14 個月。磨煤機加載油缸的狀態監測與預測性維護技術逐步成熟。通過在油缸關鍵部位安裝振動傳感器和油液傳感器,可實時監測運行振動值和油液污染度。結合大數據分析平臺,建立油缸性能衰減模型,提前 1 - 2 個月預測密封件老化、磨損等潛在故障。某發電集團應用該技術后,加載油缸的非計劃更換次數減少 60%,維護成本降低 25%,同時避免了因油缸故障導致的機組降負荷事件,有效提高了經濟效益。阿托斯加載油缸修理