2025-09-19 06:28:36

針對高精度輪廓加工需求,現(xiàn)代伺服驅動器普遍配備了電子齒輪同步與電子凸輪的功能,電子齒輪可通過參數(shù)設置實現(xiàn)指令脈沖與電機轉數(shù)的任意比例縮放,無需改變機械傳動比即可靈活調整運動速度與位移量;電子凸輪則能夠預設復雜的運動軌跡曲線,驅動器根據(jù)主軸位置實時計算從軸的目標位置,實現(xiàn)如異形曲面加工、飛剪同步等高精度隨動控制,相比傳統(tǒng)機械凸輪,電子凸輪具有調整方便、無機械磨損、軌跡可靈活修改等優(yōu)勢,在汽車零部件加工、印刷包裝機械等領域得到廣泛應用,明顯提升了設備的柔性化生產(chǎn)能力。低溫伺服驅動器采用寬溫設計,可在 - 40℃環(huán)境下穩(wěn)定運行于極地設備。東莞6 軸伺服驅動器推薦

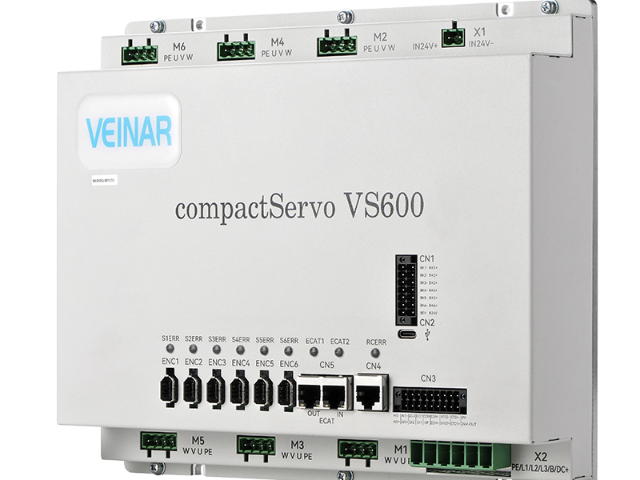

隨著工業(yè)自動化向網(wǎng)絡化發(fā)展,伺服驅動器的通訊能力成為系統(tǒng)集成的關鍵。傳統(tǒng)脈沖 + 方向信號只適用于單軸控制,而現(xiàn)代驅動器普遍支持工業(yè)總線協(xié)議,如 EtherCAT 憑借 100Mbps 速率與微秒級同步精度,成為多軸協(xié)同系統(tǒng)的選擇;PROFINET 則在汽車生產(chǎn)線等需要與 PLC 深度集成的場景中廣泛應用;MECHATROLINK-III 針對運動控制優(yōu)化,同步周期可低至 125μs。部分高級型號還集成 EtherNet/IP 與 Modbus TCP,實現(xiàn)與 SCADA 系統(tǒng)的無縫對接。通訊技術的升級使驅動器從單獨執(zhí)行單元轉變?yōu)楣I(yè)物聯(lián)網(wǎng)節(jié)點,可通過 OPC UA 協(xié)議上傳運行數(shù)據(jù)(如溫度、振動、電流),支持遠程監(jiān)控與參數(shù)配置,為智能工廠的預測性維護提供數(shù)據(jù)基礎。東莞拉力控制伺服驅動器國產(chǎn)平替伺服驅動器集成制動單元,可快速釋放電機再生能量,保護功率器件。

伺服驅動器的核心競爭力在于其閉環(huán)控制體系,這一體系通過位置環(huán)、速度環(huán)、扭矩環(huán)的三重嵌套結構實現(xiàn)精密調控。位置環(huán)作為外層控制,接收上位機的位置指令,與編碼器反饋的實際位置對比后輸出速度指令;速度環(huán)將位置環(huán)輸出轉化為速度給定,結合速度反饋信號計算扭矩指令;扭矩環(huán)作為內(nèi)層,通過調節(jié)電流矢量控制電機輸出扭矩。這種三環(huán)結構形成動態(tài)響應的遞進關系,例如在數(shù)控機床快速定位場景中,位置環(huán)確保終點精度,速度環(huán)優(yōu)化運動軌跡平滑性,扭矩環(huán)則快速補償切削負載變化。現(xiàn)代驅動器還引入前饋控制與擾動觀測器,提前預判慣性負載變化,將跟蹤誤差降低至微米級,滿足半導體制造中晶圓搬運等超精密作業(yè)需求。

在機器人關節(jié)應用中,伺服驅動器必須同時滿足“小而強”與“快而穩(wěn)”的極端矛盾。一體化關節(jié)模組將驅動器功率板、控制板、諧波減速器、力矩傳感器、抱閘總成以六層PCB+鋁基板3D封裝,徑向尺寸壓縮至55 mm,卻仍能輸出瞬時30 N·m、持續(xù)10 N·m的轉矩。驅動器采用磁場定向控制+諧波電流注入,使電機齒槽轉矩被主動補償80%,低速0.1 r/min時的轉矩波動低于0.5%。EtherCAT總線周期250 μs,同步抖動<50 ns,結合輸入整形算法,可在5 ms內(nèi)完成點到點軌跡規(guī)劃,末端定位誤差<±0.02 mm。為了抑制關節(jié)柔性引起的殘余振動,驅動器內(nèi)置輸入整形與加速度前饋,利用關節(jié)端編碼器與電機端編碼器雙閉環(huán),實現(xiàn)16 kHz采樣、32位浮點運算,實時估計負載慣量變化并進行轉矩前饋補償。熱管理上,驅動器功率級與電機繞組共用定子水冷通道,冷卻液溫升控制在8 ℃以內(nèi),保證關節(jié)在IP67密封條件下仍可24小時滿載工作。**方面,驅動器集成扭矩傳感器的全閉環(huán)力控,具備0.1 N·m分辨率,支持碰撞檢測<2 ms停機,確保人機協(xié)作**。該方案已被多家協(xié)作機器人廠商批量采用,成為下一代柔性關節(jié)的行業(yè)案例。模塊化伺服驅動器便于系統(tǒng)擴展,支持快速更換與維護,降低停機時間。

伺服驅動器作為伺服系統(tǒng)的關鍵控制部件,負責接收上位控制器的指令信號(如脈沖、模擬量或數(shù)字信號),通過功率放大與精密控制算法,驅動伺服電機按照預設軌跡運動。其關鍵功能體現(xiàn)在閉環(huán)控制機制上:通過實時采集電機編碼器、光柵尺等反饋元件的數(shù)據(jù),與指令信號進行對比運算,動態(tài)調整輸出電流、電壓或頻率,從而消除速度、位置或扭矩偏差。在自動化系統(tǒng)中,伺服驅動器扮演著 “神經(jīng)中樞” 的角色,既作為指令執(zhí)行者,又作為狀態(tài)反饋者,連接著上位控制系統(tǒng)與執(zhí)行機構,是實現(xiàn)高精度運動控制(如數(shù)控機床的進給、機器人關節(jié)轉動)的關鍵保障。其性能直接決定了系統(tǒng)的響應速度、定位精度和運行穩(wěn)定性,因此在高級制造領域被視為關鍵技術之一。搭配伺服電機,伺服驅動器實現(xiàn)快速響應,滿足高精度定位的工業(yè)需求。東莞龍門雙驅伺服驅動器供應商

調試伺服驅動器時需校準編碼器信號,保障位置反饋與指令輸出的一致性。東莞6 軸伺服驅動器推薦

航空航天舵機伺服驅動器要求在-55 ℃至+85 ℃、28 V直流母線、30 g振動、5000 g沖擊環(huán)境下仍能提供±0.1°舵面控制精度。驅動器采用軍規(guī)級陶瓷基板AlN功率模塊,結溫175 ℃,MTBF>50 000 h。控制算法使用自適應滑模控制,對氣動參數(shù)變化不敏感,舵面頻率響應>80 Hz。反饋采用雙余度Resolver,解析度16 bit,故障切換<1 ms。硬件冗余設計包括雙通道功率級、雙CAN總線、單獨監(jiān)控MCU,滿足DO-178C DAL A。EMC通過軍標GJB 151B,傳導發(fā)射<60 dBμV。該驅動器已用于某型無人機飛控系統(tǒng),完成高海拔、高機動試飛驗證。東莞6 軸伺服驅動器推薦