2025-09-12 00:23:07

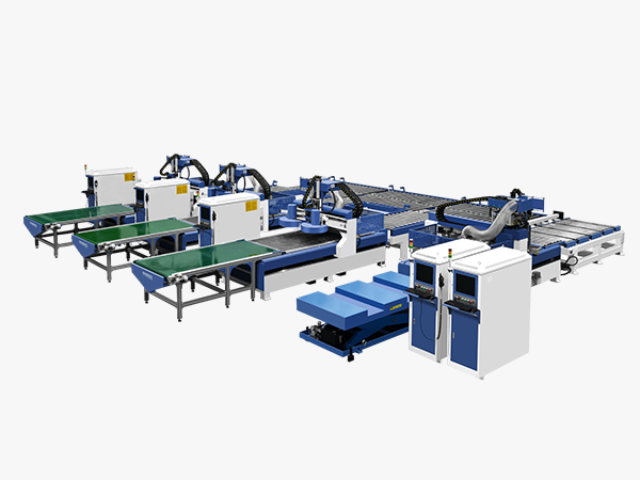

高精度板材切割開料機通過數控系統實現毫米級精度的板材裁切,可快速完成柜體、門板等部件的下料,避免傳統人工切割的尺寸誤差,提升全屋定制產品的組裝吻合度。例如,針對異形柜體或圓弧邊角設計,開料機可一鍵導入CAD圖紙完成復雜造型切割。智能排版優化借助配套軟件,開料機能自動優化板材排版方案,比較大限度減少材料浪費。例如在定制衣柜生產中,系統可智能匹配不同尺寸的側板、層板,使單張板材利用率提升至95%以上,降低企業原材料成本。孔槽加工一體化開料機可同步完成三合一連接件孔、鉸鏈槽、抽屜滑軌槽等關鍵部位的加工,實現“裁切-打孔-開槽”全流程自動化。以櫥柜生產為例,一臺設備即可完成箱體所有功能性孔位的精細加工,效率較傳統工藝提升3倍。投資一臺穩定的開料機,不僅解放了勞動力,更確保了批量化產品的一致性,為企業贏得市場競爭力。云南大板套裁開料機

開料機**操作全流程規范**生產必須遵循"三必須"原則:①必須穿戴防護裝備——防噪耳塞(85dB以上環境)、防塵口罩(PM2.5過濾效率≥95%);②必須執行開機檢查——確認急停按鈕靈敏度、氣壓表讀數(0.6-0.8MPa);③必須遵守操作禁區——嚴禁在設備運行時調整壓輥間距(**距離≥50cm)。某木業集團引入紅外光柵防護系統后,機械傷害事故下降90%。特別警示:加工PVC等易燃材料時,需配備火花探測裝置(響應時間<0.1秒)和自動滅火系統,車間每臺設備周邊應保留≥1.5m的**通道。山東大板套裁開料機開料機運行穩定強勁,連續長時間工作也能保持高精度與效率。

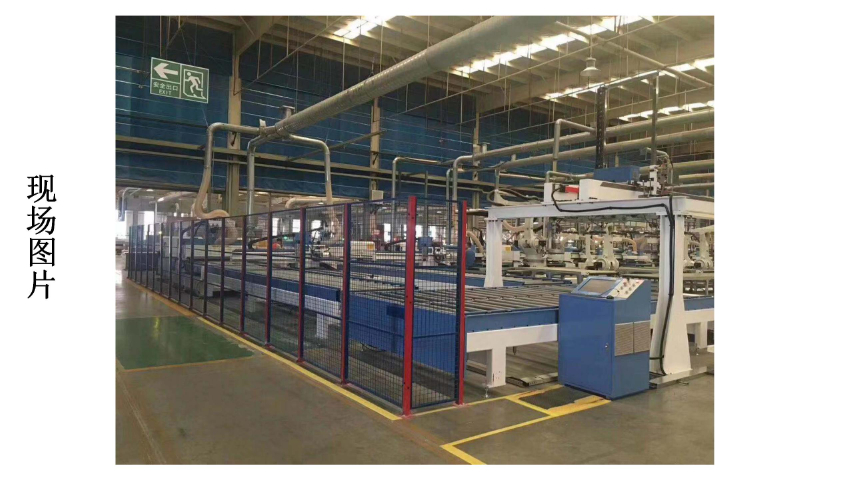

智能開料機如何提升板式家具生產效率與材料利用率在家具制造行業,開料是生產的一道工序,也是影響成本和效率的關鍵環節。傳統的手工劃線+推臺鋸方式不僅精度低(誤差常達±1mm以上),而且材料利用率通常只有65%~75%。而現代數控開料機的引入,徹底改變了這一局面。以某中型板式家具廠為例,引入全自動數控開料機后,其生產效率提升3倍以上:切割精度穩定在±0.1mm,確保封邊和組裝時的嚴絲合縫。智能優化排版軟件自動計算比較好切割路徑,使板材利用率提升至90%以上,每年節省原材料成本超80萬元。自動上下料+真空吸附系統實現無人化操作,單臺設備8小時可完成200~300張大板的精細裁切。此外,開料機還可與封邊機、鉆孔機聯動,形成智能化生產線,實現“裁切→封邊→打孔”全自動化,大幅縮短交貨周期。

數控開料機如何重構定制家具生產體系在傳統家具制造中,裁板工序長期依賴推臺鋸和人工操作,不僅效率低下(日均加工量約50-80張板),且誤差常超1mm。而現代數控開料機的引入徹底改變了這一局面。以索菲亞家居的智能工廠為例,其配備的德國豪邁開料線集成自動上料、智能優化排版和六面鉆孔功能,單臺設備8小時可處理300張板材,精度穩定在±0.05mm。更關鍵的是,通過與企業ERP系統對接,訂單數據可直接生成加工程序,實現從設計到生產的無縫銜接。某批次200套定制衣柜的板材加工周期從72小時壓縮至18小時,同時因精細切割帶來的封邊膠水用量減少15%,綜合成本下降明顯。這種數字化生產模式正成為頭部家具企業的標配。采用高性能開料機能確保切割邊緣光滑平整,無需二次修整,直接進入后續工序,極大提升了產品品質。

開料機操作**的全流程防護某行業協會統計顯示,不規范操作開料機引發的事故中,78%源于防護缺失。合規操作應遵循"三必須"原則:必須佩戴防噪耳塞(噪音通常達85分貝)、必須使用透明防護罩(阻擋99%飛濺物)、必須每日檢查急停按鈕(響應時間應<0.5秒)。深圳某工廠引入的紅外光柵系統能在人體進入危險區0.3秒內斷電,配合德國進口的鋸片制動器(停轉時間<2秒),將工傷率降至零。培訓時特別強調"雙手啟動"設計的重要性——兩個按鈕間距30cm以上,強制操作者雙手遠離切割區,這項基礎配置每年避免數百起斷指事故。開料機是柔性化生產關鍵,快速響應訂單變化,助力工廠實現智能化升級。福建大板套裁開料機銷售廠家

全自動開料機可實現連續24小時作業,大幅提升家具生產效率。云南大板套裁開料機

如何選擇適合企業的開料機?選購開料機需綜合考慮加工需求、預算和售后服務。對于中小型木工車間,可關注以下幾點:主軸功率:6kW主軸適合切割密度板、刨花板,而8kW以上更適合硬木或鋁板;臺面尺寸:標準1300×2500mm可滿足常規板材加工,異形件加工需選配旋轉軸;軟件兼容性:支持Type3、CAD/CAM的機型更易對接設計端;品牌對比:國內品牌如南興、星輝性價比高,進口品牌(如意大利BIESSE)精度更優但價格翻倍。建議實地考察設備運行狀態,重點測試重復定位精度和除塵效果。云南大板套裁開料機