2025-08-25 01:23:34

MES結合邊緣計算網關實現本地化數據處理。某輪胎廠在硫化機部署邊緣節點,實時分析壓力、溫度曲線并觸發工藝調整指令,避免云端傳輸延遲導致的過硫問題,產品一致性提升18%。關鍵數據同步至云端MES進行長期趨勢分析。MES與供應商系統共享生產計劃和庫存數據。某自動化裝備企業通過MES觸發JIT物料配送,供應商按小時級精度供貨,原材料庫存周轉率提高40%。系統還預警采購物料的質量波動,如某批次導軌硬度偏差導致裝配卡頓,提前切換供應商避免停線損失。支持ISO/GMP等質量體系認證的文檔控制功能。工業MES追溯

基于MBSE的MES業務流程建模?采用MBSE(基于模型的系統工程)方法構建MES業務邏輯。某航空企業使用SysML語言定義生產訂單處理、設備調度等流程,生成可執行模型并部署至MES4。模型實時驗證工序合規性,如發現未按工藝路線執行裝配,立即鎖定設備并通知主管35。MBSE模型支持快速迭代,新產線業務流程配置周期縮短70%4。自動化包裝線的MES調度優化?。MES根據產品尺寸動態調整包裝策略。某食品企業通過視覺系統識別餅干盒規格,MES自動分配對應尺寸的包裝機,并優化機械臂抓取順序5。當檢測到生產線速變化時,系統同步調整熱收縮膜機的溫度參數,確保包裝密封性達標5。包裝工單與物流系統聯動,自動打印含重量信息的GS1標準標簽4。工業MES追溯物料管理模塊實現庫存預警與先進先出原則控制。

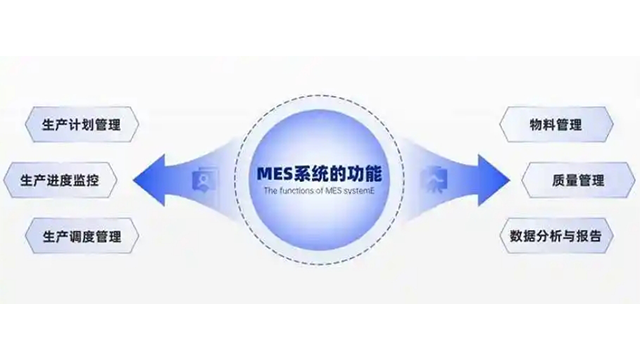

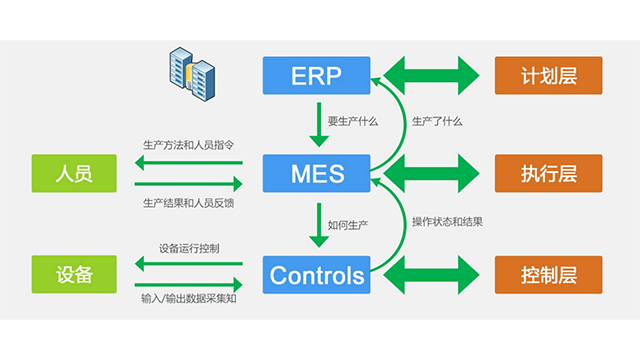

MES(制造執行系統)是連接企業ERP(企業資源計劃)與車間生產控制系統的中間層信息化管理系統,主要負責生產過程的實時監控、數據采集、任務調度和質量管理。MES的目標是實現生產過程的透明化、可控化和優化,確保生產計劃的高效執行。它**了ERP系統在車間執行層面的空白,能夠實時反饋生產狀態,幫助企業快速響應異常情況。MES由美國AMR(Advanced Manufacturing Research)提出,并在20世紀90年代逐漸被制造業采用。隨著工業4.0和智能制造的推進,MES的功能不斷擴展,成為現代數字化工廠的系統之一。 MES不關注生產任務的執行,還涉及設備管理、物料追蹤、質量控制和人員績效等多個維度。例如,在汽車制造行業,MES可以實時監控裝配線的運行狀態,記錄每個工位的操作數據,并在出現質量問題時自動觸發報警。MES系統的實施通常需要結合企業的具體生產模式,如離散制造(如機械加工)和流程制造(如化工生產)對MES的需求有所不同。

基于MES的智能倉儲動態庫位分配?,MES與WMS協同優化倉儲策略。某電子制造商通過MES實時接收產線工單需求,動態計算AGV取貨路徑優先級,并基于庫存周轉率自動分配庫位。系統采用深度學習預測高頻存取物料,優先存放至近端貨架,使揀選效率提升35%。同時集成RFID技術,實現入庫批次與生產工單的精確匹配。多AGV協同避讓算法的MES集成?,MES通過調度算法協調多AGV運行。某家電工廠部署基于時間窗的路徑規劃模型,MES實時接收AGV位置數據,動態調整行駛路線以避免擁堵。當兩輛AGV預計進入同一區域時,系統優先保障載有緊急物料車輛通行,其他AGV自動繞行。該方案使AGV空閑率降低28%,碰撞事故減少95%。支持移動端掃碼報工與異常提報。

能源管理的精細化監控?,MES集成能源管理系統(EMS),追蹤設備能耗數據。例如,在化工行業,通過分析反應釜的加熱功率與產量關系,識別低效設備并優化工藝參數,降低單位產品能耗8%-15%。系統還可設定碳排放閾值,支持可持續生產目標。供應鏈協同的可視化平臺?,MES與供應商管理系統(SRM)集成,實現原材料庫存與生產進度的動態匹配。例如,在快消品行業,系統根據實時產能預測原料需求,自動觸發供應商補貨訂單,縮短供應鏈響應周期25%以上,同時降低庫存持有成本。通過API集成ERP、SCADA等系統實現數據互通。上海MES追溯

智能MES融合AI算法實現自主決策優化。工業MES追溯

江蘇林格自動化科技有限公司MES與EMS系統的污染排放監控?MES集成EMS實時采集廢氣、廢水數據。某化工廠在反應釜出口安裝VOC傳感器,MES對比排放濃度與**標準閾值,超標時自動減產并啟動凈化裝置4。排放數據按ISO 14064標準生成碳足跡報告,指導工藝優化使年度碳排放減少1200噸45。歷史數據用于預測設備清洗周期,減少化學品殘留導致的污染風險。電池安裝工位:聯動視覺引導系統精確定位電池托盤,實時監控64個連接螺栓的扭矩曲線 ,數據**上傳至MES質量追溯系統,高壓系統檢測:自動施加2000V絕緣測試電壓,MES對比歷史數據實現趨勢預警通過這種閉環控制,MEB工廠裝配合格率達到98.7%,較傳統產線提升12%。工業MES追溯