2025-09-19 00:19:11

確保壓鉚質量需多維度檢測。目視檢查可快速發現裂紋、變形等明顯缺陷;尺寸測量通過卡尺、投影儀等工具驗證連接部位的形變是否符合設計要求;無損檢測如超聲波檢測、X射線檢測則可檢測內部缺陷,如裂紋或疏松。對于關鍵產品,還需進行破壞性檢測,如拉伸試驗或疲勞試驗,以驗證連接部位的承載能力。檢測方法的選擇需根據產品要求與檢測成本綜合確定——例如,高精度產品可能需采用X射線檢測,而大批量生產則可能以目視檢查與尺寸測量為主。此外,檢測數據的記錄與分析也有助于持續改進壓鉚工藝,提升產品質量穩定性。薄板壓鉚件可以用于制造家用電器的金屬外殼。安徽非標薄板壓鉚螺母檢驗規范

壓鉚過程中的形變控制是確保連接質量的關鍵環節。形變不足會導致連接強度不足,而形變過度則可能引發材料開裂或模具損壞。控制形變的關鍵在于精確計算壓力與位移的關系,并通過模具設計引導材料向目標區域流動。例如,通過在模具上設置導向槽或凸起結構,可限制材料的流動方向,避免形變擴散至非連接區域。此外,壓鉚速度也會影響形變效果——過快可能導致材料來不及充分形變,而過慢則可能因摩擦生熱導致材料軟化,降低連接強度。因此,工藝人員需通過實驗確定較佳壓鉚速度,并在生產中嚴格監控。安徽非標薄板壓鉚螺母檢驗規范壓鉚機的操作界面越來越簡單方便。

薄板壓鉚前對材料表面的處理會明顯影響壓鉚效果。表面油污、氧化層或銹蝕會增加摩擦力,導致形變不均勻,甚至引發材料撕裂。因此,壓鉚前通常需對材料表面進行清潔處理,如噴砂、酸洗或溶劑擦拭。此外,表面粗糙度也會影響壓鉚質量——過粗的表面可能因局部應力集中導致裂紋,而過滑的表面則可能因摩擦力不足導致形變不充分。對于需要防腐或裝飾的產品,壓鉚后還需進行表面涂層處理,但需注意涂層可能掩蓋壓鉚缺陷,因此需在壓鉚后進行全方面檢測,確保連接質量符合要求。

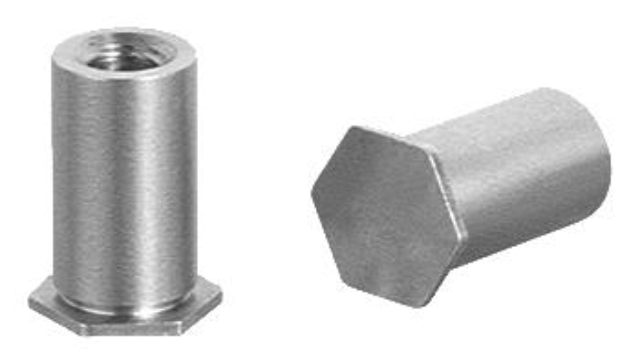

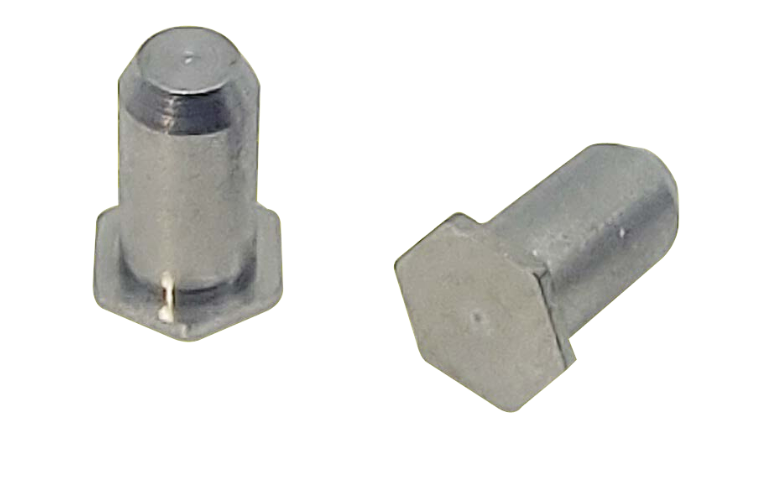

薄板壓鉚是一種通過機械力將鉚釘與薄板材料(通常厚度≤3mm)長久結合的連接工藝,其關鍵特性在于利用材料塑性變形實現強度高的互鎖,同時避免傳統焊接或螺栓連接對薄板結構的損傷。與厚板壓鉚相比,薄板壓鉚需更準確控制壓力與變形量,防止因材料過薄導致開裂、褶皺或鉚接不牢。工藝實現需兼顧鉚釘硬度與薄板韌性,例如選用半空心鉚釘可減少材料擠壓應力,而基材需具備足夠延展性以容納鉚釘變形。此外,薄板壓鉚的連接點布局需考慮結構受力分布,避免局部應力集中引發疲勞失效,通常通過有限元分析優化鉚接位置與間距。鉚接點的分布必須均勻以保證連接的穩定性。

薄板壓鉚質量檢測需覆蓋外觀、尺寸與性能三方面。外觀檢測通過目視或放大鏡檢查鉚釘頭部是否平整、無裂紋,薄板表面無壓痕、褶皺或變色;尺寸檢測使用卡尺或影像測量儀驗證鉚釘高度、直徑及孔位偏差,需符合設計圖紙公差要求(通常±0.05mm);性能檢測包括拉脫力測試與剪切力測試,通過**試驗機施加軸向或橫向載荷,記錄鉚接點失效時的較大載荷,需達到設計值的1.2倍以上。對于關鍵零件,還需進行金相分析或X射線檢測,觀察鉚接層結合密度與內部缺陷(如氣孔、未熔合)。檢測頻率需根據生產批量確定,例如首批樣件**檢測,量產階段按AQL抽樣標準執行。薄板壓鉚件可以用于制作便攜式設備。杭州不銹鋼薄板壓鉚螺釘單位

薄板壓鉚件可以用于精密儀器的組裝。安徽非標薄板壓鉚螺母檢驗規范

壓鉚過程中可能出現的缺陷包括裂紋、松弛、形變不足等,其形態與成因密切相關。裂紋通常表現為連接部位的可見裂痕,多因壓力過大、材料韌性不足或模具設計缺陷引發;松弛則表現為連接部位松動,可能由預緊力不足、材料蠕變或壓鉚后回彈導致;形變不足則表現為連接強度不達標,通常因壓力或位移不足引發。此外,模具磨損可能導致形變不均,表面污染可能引發局部應力集中,間接導致缺陷。為減少缺陷,需在生產前進行工藝驗證,通過試壓鉚確定較佳參數;生產中則需實施嚴格的過程控制,如實時監測壓力、位移,并對產品進行抽檢。安徽非標薄板壓鉚螺母檢驗規范