2025-09-03 22:10:38

在汽車行業,要建立數字孿生工廠,簡單來講,需要兩步,**步設備同步。搭建一套基于真實生產線的虛擬生產線,對真實設備進行3D建模,將3D模型放置到線上虛擬場景內,實現真實生產線和虛擬生產線一一對應。如果想要對整座工廠建立數字孿生系統,需要對廠房、道路、樹木、人物等所有要素都進行數字化建模。第二步數據同步,車間里真實設備,是通過PLC驅動讓設備實現既定的動作。我們通過采集PLC數據,驅動虛擬系統里的設備模型,進行同樣的既定動作,就能夠實現真實設備與虛擬設備的實時聯動,從而對生產線進行實時監控。除了設備數據之外,還需要安裝攝像頭、傳感器等等其他數據采集設備,以實現對工廠和車間更多數據的采集,比如人員數據、人員位置數據,設備數據,這些數據也需要同步到系統中。數字孿生技術在智能工廠建設中發揮著怎樣的作用?新能源機車智能工廠OEE

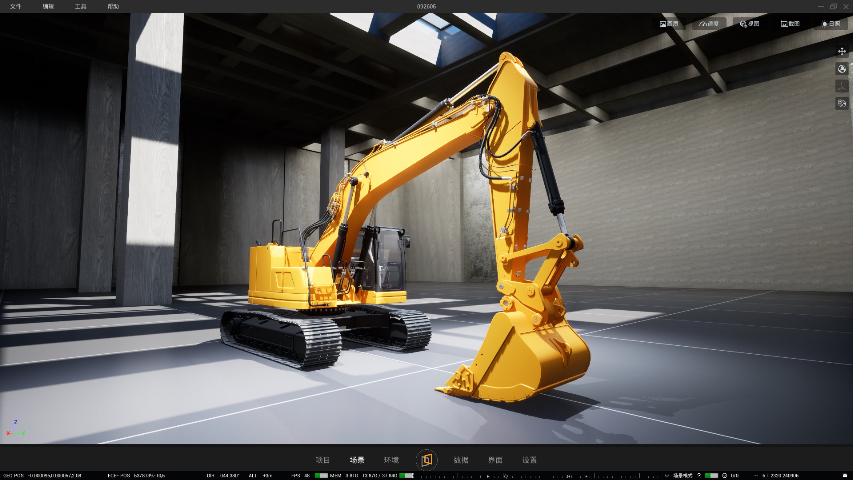

農機裝備工廠升級至智能工廠的重要引擎是數字孿生,數字孿生系統的價值在于對物理世界的精細映射,而這離不開對工業現場多源異構數據的接入與融合。CIMPro孿大師憑借強大的數據兼容能力,成為農機裝備企業構建全要素數字孿生體的理想選擇。CIMPro孿大師支持六大類工業數據格式的接入與融合,構建起覆蓋設計、生產、運維全流程的數據底座。CIMPro孿大師的分布式時空計算框架可同步處理10萬級傳感器數據流,實現毫秒級響應,確保虛擬工廠與物理工廠的狀態高度一致。這一能力在農機裝備生產線上體現尤為明顯。數字孿生倉儲智能工廠AGV小車智能工廠部署在線檢測裝備,零件合格率達99.8%。

智能工廠需實現“設計-生產-運維”的全流程智能,而非單一環節自動化。數字孿生恰好是“全生命周期管控”的載體:設計階段:通過產品數字孿生模型模擬生產可行性(如零件是否易加工),減少設計返工(某機械企業通過此環節將設計變更率降低35%);生產階段:虛擬車間與物理車間實時同步,監控生產進度、質量參數,實現“異常實時預警”;運維階段:基于設備數字孿生模型,預測零部件壽命(如電機軸承剩余壽命),提前采購更換,避免突發故障;申報材料中展示這一“全流程閉環”,可證明工廠的智能并非“碎片化”,而是系統性的高階能力,符合評審對“深度智能”的要求。

數字孿生技術將推動制造業進入"智能制造"時代。在科技飛速發展的當下,智能工廠已成為制造業轉型升級的關鍵方向。而數字孿生可視化技術,作為智能工廠的關鍵支撐,正深刻改變著傳統工業的生產模式。在這個領域,四度科技憑借其質量的技術實力和創新理念,脫穎而出,成為行業的佼佼者。智能工廠數字孿生可視化技術的應用,為制造業帶來了前所未有的發展機遇。可視化技術的融入,則讓數字孿生的價值得到了更充分的體現。借助直觀的圖形界面和動態展示,管理者可以一目了然地了解工廠的整體運行情況,快速做出決策。智能工廠通過信創認證,國產化率突破60%。

在軌道交通裝備行業邁向智能化、綠色化、國際化的進程中,數字孿生技術與交互式電子技術手冊(IETM)正成為推動行業數字化轉型的"雙引擎"。

CIMPro孿大師等國產平臺正通過"開箱即用"的便捷性和深度行業適配,加速軌道交通裝備的數字化轉型進程。未來,數字孿生與IETM的深度融合,將重新定義軌道交通裝備的設計范式與服務模式。數字孿生不僅是技術工具,更是軌道交通企業構建新型核心競爭力的戰略選擇。早期布局者將獲得制定行業標準的先發優勢。 智能工廠的建設需要借助數字孿生技術才能實現。虛擬仿真智能工廠AGV小車

數字孿生技術在建設智能工廠過程中可以起什么作用?新能源機車智能工廠OEE

選擇國產化方案不僅是成本考量,更是應對國際供應鏈風險的戰略選擇——正如某央企總工所言:“誰能用透孿生數據,誰就能定義下一代制造標準。”

數字孿生技術通過構建物理工廠的虛擬鏡像,實現了"虛實融合、以虛控實"的智能制造新模式。在軌道交通裝備領域,數字孿生技術已從單一設備級應用擴展到涵蓋產品研發、產線配置、生產運營、質量管控、設備維護等全場景的體系化應用。

在產品研發環節,數字孿生技術可構建動車組轉向架、車體等關鍵部件的虛擬樣機,通過多物理場耦合仿真,實現設計驗證前移,將傳統"設計-試制-測試"迭代周期縮短40%以上。 新能源機車智能工廠OEE